L

OS BIOMATERIALES se pueden definir como materiales biológicos comunes tales como piel, madera, o cualquier elemento que remplace la función de los tejidos o de los órganos vivos. En otros términos, un biomaterial es una sustancia farmacológicamente inerte diseñada para ser implantada o incorporada dentro del sistema vivo.

Los biomateriales se implantan con el objeto de remplazar y/o restaurar tejidos vivientes y sus funciones, lo que implica que están expuestos de modo temporal o permanente a fluidos del cuerpo, aunque en realidad pueden estar localizados fuera del propio cuerpo, incluyéndose en esta categoría a la mayor parte de los materiales dentales que tradicionalmente han sido tratados por separado.

Debido a que los biomateriales restauran funciones de tejidos vivos y órganos en el cuerpo, es esencial entender las relaciones existentes entre las propiedades, funciones y estructuras de los materiales biológicos, por lo que son estudiados bajo tres aspectos fundamentales: materiales biológicos, materiales de implante y la interacción existente entre ellos dentro del cuerpo. Dispositivos como miembros artificiales, amplificadores de sonido para el oído y prótesis faciales externas, no son considerados como implantes.

La biomecánica se encarga de estudiar la mecánica y la dinámica de los tejidos y las relaciones que existen entre ellos; esto es muy importante en el diseño y el injerto de los implantes. Después de realizado un injerto, no se puede hablar del éxito de un implante, este se debe considerar en términos de la rehabilitación del paciente; por ejemplo, en el implante de cadera se presentan cuatro factores independientes: fractura, uso, infección y desprendimiento del mismo.

Si la probabilidad de que un sistema falle es f, entonces la probabilidad que tiene el paciente de rehabilitación es: r = 1 - f. La probabilidad de rehabitación total rt puede expresarse en términos de las probabilidades reales de los factores que contribuyen a la falla del sistema rt = r1 . r2 ... rn donde r1 = 1 - f1, r2 = 1 - f2, etcétera.

Figura 33. Uso del estimulador eléctrico para activar y acelerar el crecimiento del tejido óseo en fracturas, con y sin tornillos de fijación. Todos son biomateriales.

Por lo anterior, si r = 1, entonces el implante es perfecto, mientras que si, por ejemplo, ocurre siempre una infección tendremos r = 0, es decir, no hay probabilidades de rehabilitación del paciente.

En algunos casos la función de los tejidos u órganos es tan importante que no tiene sentido el remplazarlos por biomataeriales; por ejemplo, la médula espinal o el cerebro.

El éxito de un biomaterial o de un implante depende de tres factores principales: propiedades y biocompatibilidad del implante, condiciones de salud del receptor, y habilidad del cirujano que realiza el implante; la física sólo se aplica al primero.

1. Ser biocompatible, es decir, debe ser aceptado por el organismo, no provocar que éste desarrolle sistemasde rechazo ante la presencia del biomaterial

7. Tener un diseño de ingeniería perfecto; esto es, el tamaño y la forma del implante deben ser los adecuados.

8. Ser relativamente barato, reproducible y fácil de fabricar y procesar para su producción en gran escala.

8. Ser relativamente barato, reproducible y fácil de fabricar y procesar para su producción en gran escala.

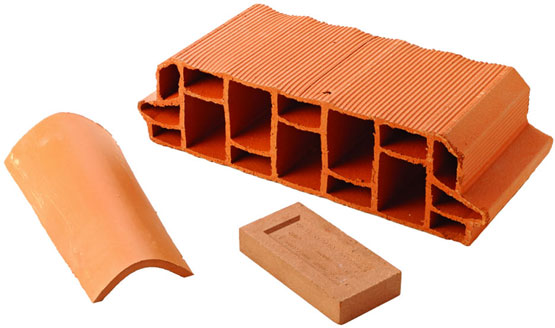

Hay, de hecho, cuatro grupos de materiales sintéticos usados para implantación: metálicos, cerámicos, poliméricos y compuestos de ellos; el cuadro IV enumera algunas de las ventajas, desventajas y aplicaciones para los cuatro grupos de materiales sintéticos.

Una alternativa para los implantes artificiales es el trasplante, por ejemplo de riñón o corazón, aunque este esfuerzo se ve obstaculizado por problemas sociales, morales, éticos e inmunológicos; sin embargo, en el caso del riñón, el paciente tiene muchas desventajas con uno artificial: su costo es elevado, no tiene movilidad y, además, el mantenimiento y el cuidado deben ser constantes.

a) En el sistema esquelético muscular, para uniones en las extremidades superiores e inferiores (hombros, dedos, rodillas, caderas, etc.) o como miembros artificiales permanentes; b) en el sistema cardiovascular, corazón (válvula, pared, marcapasos, corazón entero), arterias y venas; c) en el sistema respiratorio, en laringe, tráquea y bronquios, diafragma, pulmones y caja torácica; d) en sistema digestivo: esófago, conductos biliares e hígado; e) en sistema genitourinario, en riñones, uréter, uretra, vejiga; f) en sistema nervioso, en marcapasos; g) en los sentidos: lentes y prótesis de córneas, oídos y marcapasos caróticos; h) otras aplicaciones se encuentran por ejemplo en hernias, tendones y adhesión visceral; i) implantes cosméticos maxilofaciales (nariz, oreja, maxilar, mandíbula, dientes), pechos, testículos, penes, etcétera.

La caracterización física de las propiedades requeridas de un material para aplicaciones médicas, varía de acuerdo con la aplicación particular. Debemos considerar que las pruebas fisicoquímicas de los materiales para implante in vivo son difíciles, si no imposibles. Las pruebas in vitro deben ser realizadas antes del implante.

La fabricación y el uso de los materiales depende de sus propiedades mecánicas, tales como resistencia, dureza, ductibilidad, etcétera. Las propiedades elásticas y viscoelásticas serán caracterizadas antes que las estáticas y dinámicas.

La naturaleza (iónico, covalente y metálico), y la fuerza de los enlaces atómicos determinan qué tan estable es el material cuando se le aplica una carga, es decir, cuando se le somete a un esfuerzo de tipo mecánico; este tipo de propiedades son conocidas como mecánicas. Cuando se determina la estabilidad del material en función de cambios en la temperatura, se habla de propiedades térmicas.

Cuando estiramos un material, son las fuerzas entre los enlaces moleculares (fuerzas de atracción y repulsión entre los átomos que las componen) las que determinan el comportamiento del material. Inicialmente, la mayor parte de los materiales cumplen con la Ley de Hooke, es decir, la fuerza que se aplica para estirarlo (o comprimirlos) es proporcional a la distancia de deformación. La constante de proporcionalidad se llamaconstante elástica, y está relacionada indirectamente con la energía del enlace, lo que podemos expresar como:

donde s representa el esfuerzo, que es la fuerza por unidad de área de sección transversal, Î es la deformación o estiramiento del material, dada por el cambio en la longitud respecto a la longitud original (l/l0 y E se conoce como módulo elástico o Módulo de Young el cual es una característica del material.

Cuando un material es sometido a deformación por estiramiento, es posible determinar dos regiones bien marcadas en el comportamiento que presenta: la elástica, donde la deformación es proporcional al esfuerzo aplicado: el material regresa a su forma original cuando la fuerza que actúa sobre él se elimina; y la plástica, en la que no existe proporcionalidad entre la fuerza aplicada y el estiramiento, en este caso el material no regresa a su forma original al anularse la fuerza que actúa sobre él. Generalmente, los materiales sometidos a fuerzas pequeñas siguen un comportamiento de tipo elástico, pero a medida que la fuerza crece el comportamiento pasa a ser del tipo plástico, y si la fuerza sigue creciendo, puede ocurrir la fractura del material.

En los materiales cerámicos y en los vítreos es fácil que ocurra la fractura, además es impredecible el momento en que esto puede suceder, por lo que, aunque presentan un alto grado de biocompatibilidad, no son muy usados en implantes.

La resistencia al impacto es la cantidad que puede absorber un material de energía debida a la fuerza ejercida sobre él por un golpe, es decir, por una fuerza grande en magnitud aplicada durante un tiempo muy corto. Ésta es otra de las pruebas que tiene que pasar un material que se requiere para implantación, los requisitos sobre la medida dependerán del uso que se le dé.

La dureza es una medida de la deformación plástica, y se define como la fuerza por unidad de área de penetración o indentación en el material. Para determinarla de manera experimental, es claro que el método dependerá del tipo de material de que se trate; en el caso de metales, por ejemplo, se incrusta una punta de diamente en forma de pirámide en la superficie del material, con una fuerza conocida, y se mide la penetración que alcanza. Si se trata de un polietileno, se utiliza una esfera de acero inoxidable sobre la superficie, midiéndose la penetración que alcanza para una carga dada.

Otra propiedad importante del material es la de termofluencia, es decir, la deformación que sufre con el tiempo al someterse a una carga conocida. La deformación elástica que sufre inicialmente el material ante una carga dada, es seguida de una termofluencia (algo así como el corrimiento entre las capas atómicas que lo constituyen, similar a lo que sucede con los fluidos), antes de que se presente la fractura.

El desgaste de un material de implantes tiene importancia en especial si se trata de remplazar uniones. El desgaste del material está estrechamente relacionado con la fricción entre los dos materiales. Es importante considerar el área real de la superficie que entra en contacto en la unión requerida ya que, en general, es mucho menor de lo que aparenta; ésta puede incrementarse con el peso que se aplica para los materiales dúctiles y para los elásticos.

En las prótesis de uniones entre huesos, el desgaste es muy importante, y resulta del movimiento y recolocación de los materiales usados.

Hay diferentes tipos de desgaste: el corrosivo, debido a la actividad química de alguno de los materiales de la unión; el de fatiga superficial, debido a la formación de pequeñas fracturas que pueden dar lugar a un rompimiento del material, y el abrasivo, en el cual partículas de una superficie son empujadas hacia la otra en la que se adhieren, debido al movimiento que se tiene.

Cuando hay lubricación entre dos superficies en contacto, la fricción y las propiedades de desgaste cambia drásticamente. En la mayoría de las aplicaciones a implantes existe algún tipo de lubricante.

Como podemos notar, la física está presente en todas las ramas de la medicina: no sólo en la investigación básica, también en la instrumentación, en los implantes, en la clínica, en diagnosis, en terapia, etcétera.

Es tradicional que los estudiantes tengan problemas tanto en física como en matemáticas porque desde muy jóvenes les han hecho sentir que son materias muy difíciles, incluso algunas veces se dan por vencidos antes de tratar de entender los conceptos básicos, y esto obviamente dificulta su aprendizaje. Este fenómeno se da en todos los niveles de la educación; sin embargo, vivimos en un mundo en el que la física está presente en todo momento, ya que es la ciencia que explica el comportamiento de la naturaleza. El cuerpo humano y la tecnología que para él podemos desarrollar no pueden quedar excluidos.

Con este pequeño libro esperamos que los estudiantes de medicina ahuyenten su miedo por la física y que los estudiantes de física se interesen en las aplicaciones que ésta tiene en medicina.

BIBLIOGRAFÍA

Burns, D.M., & S. G. G. Mac Donald, Physics for Biology and Pre Medical students,Addison Wesley Publishers, EUA, 1975.

Passmore, R. e I. S. Robson, Tratado de enseñanza integrada de la medicina, vol. I, Ed. Científico Médicas, México, 1971.

Webster, J. G., A. M. Cook, W. J. Tompins, comps., Electronic Devices for Rehabilitation,G. C. Vanderheiden, Chapman and Hall Medical, Gran Bretaña, 1985.